关于我们

ABOUT SNAKE

关于我们

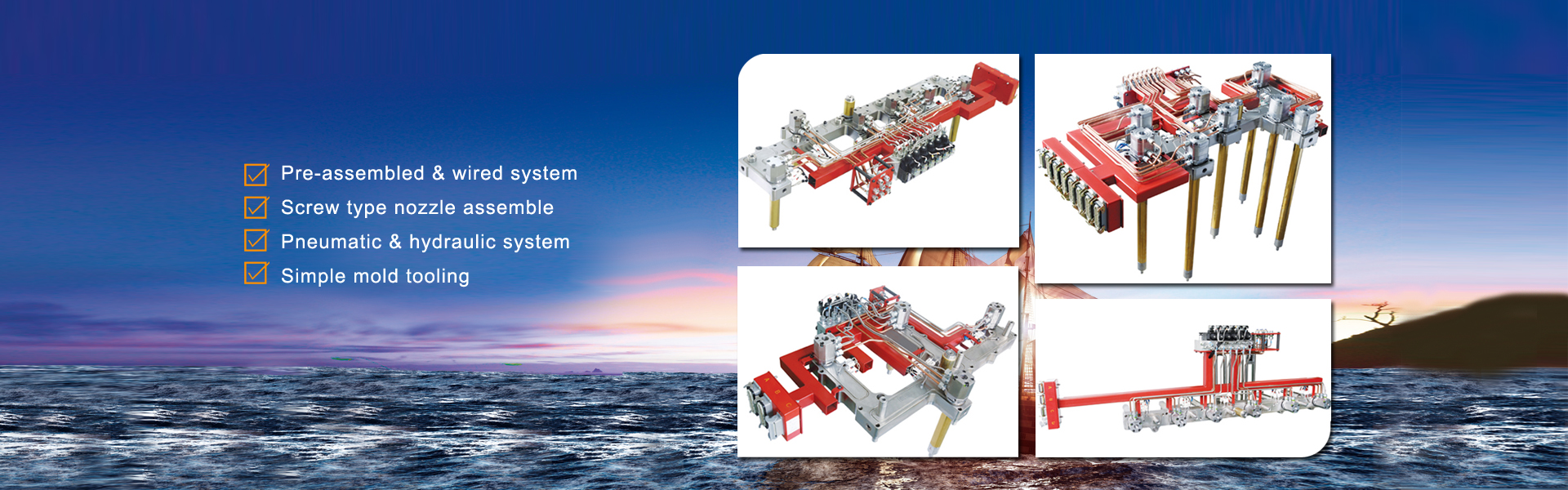

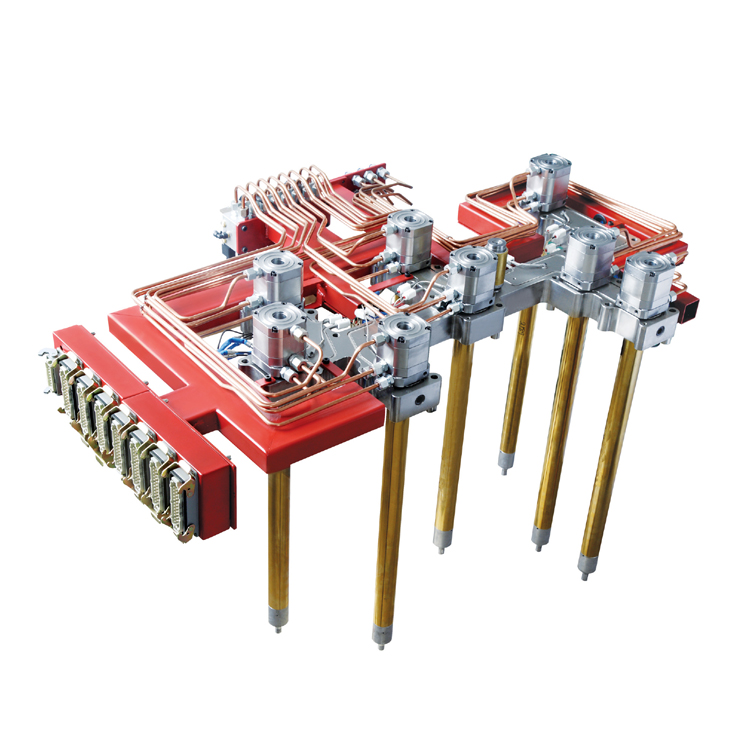

ABOUT SNAKE浙江思纳克热流道科技有限公司系国家高新技术企业,是浙江省“专精特新”企业,也是省级热流道高新技术企业研发中心。公司成立于 2002 年,坐落于著名科学家竺可桢的故乡——浙江绍兴东关,厂区环境整洁,四季景色优美,是一家专业从事注塑模热流道系统设计、生产、安装销售的制造型企业。公司率先在行业内通过 ISO9001 质量管理体系认证、环境管理体系认证、CE 认证。新荣获浙江省科技技术进步三等奖,2021年牵头制定了《汽车内外饰注塑模具热流道系统》浙江制造标准,已参与制定发布4项国家标准,拥有10项发明专利、50多项实用型技术专利、20项浙江省科学技术成果奖。在设计能力、生产周期、品质保证、跟踪服务等均得到了各大汽车、家电、医疗、电子、日用品等厂商的充分认可。

新闻资讯

INFORMATION

新闻资讯

INFORMATION

|